Wann geht’s mit den Primären weiter ?

Hoi,

immer wieder Sonntag´s

Über die Feiertage hatte ich jetzt Zeit mir Gedanken zu machen, wie ich das Thema angehe.

Ich hab den ganzen Herstellungsprozess jetzt mal durchlaufen.

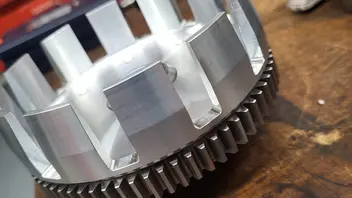

Korb - Drehen, Fräsen, Entgraten

Primärzahnrad - Drehen, Fräsen, Verzahnen, Entgraten

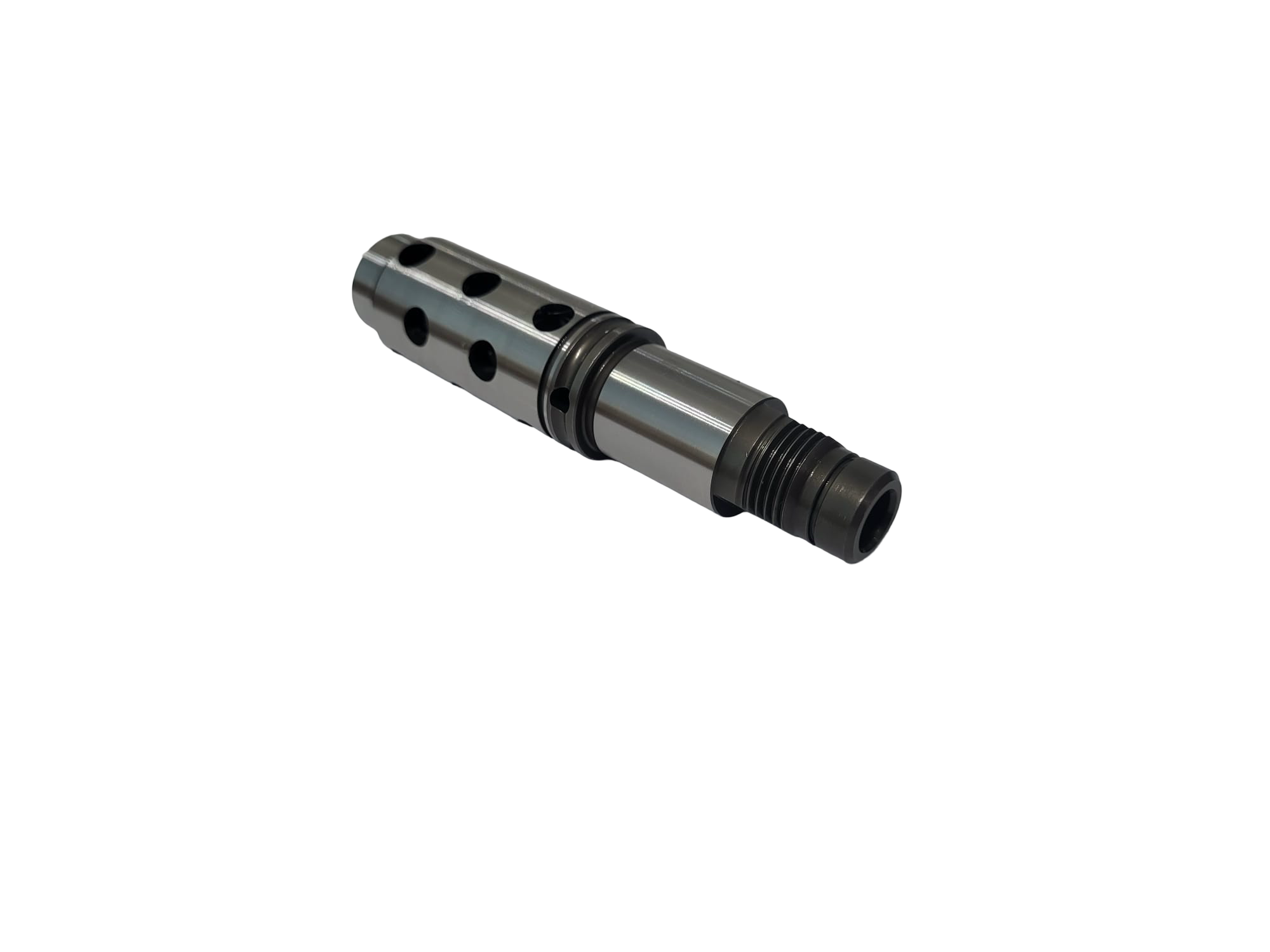

Primärritzel - Drehen, Räumen, Verzahnen.

Ich bin zu dem Entschluss gekommen, dass es sich nicht lohnt, verschiedene Varianten zu bauen.

Die Zeiten beim Verzahnen, Fräsen usw bleiben ja dennoch gleich der Unterschied für die normale Variante sind wirklich ~5min Bearbeitungszeit. Das war´s.

Deshalb konzentriere ich mich nur noch auf den Primär mit Ruckdämpfung für Standardkupplungen.

So kann ich nämlich auch die schon vorhandenen Kupplungen, welche Ich für SimOpti fertige, nutzen und mit dem Primär kombinieren. Damit beschränke ich mich nicht im Lamellenpaket und kann alles einbauen.

Zudem sind die Kupplungen durch Anpassung der Zwischenstahlscheiben auf 7 und 8 Lamellen erweiterbar. Der Korb ist dafür ausgelegt.

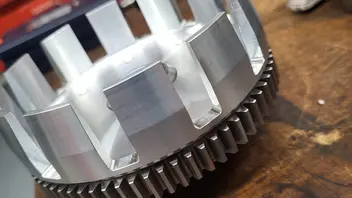

Der erste angedachte Korb, hat mir nicht gefallen... Deshalb hab ich einen Tag später einen neuen gefertigt.

Massiver, größere Radien und in den Nuten unten auch Radien um die Stabiliät zu erhöhen.

Wandstärke beträgt jetzt 5mm.

Herstellung wie folgt:

Wie man sehen kann, sind die Arbeitsschritte immer gleich, egal ob Ruckdämpfung oder Normal.

Übersetzung ist jetzt 71/23 = 3,087

Ich hab das Ding mal in das Gehäuse gesteckt, das Zahnflankenspiel beträgt aktuell in einem Samo-Gehäuse 0,11mm. Die Bauteile sind noch nicht gehärtet! Es kann sein, dass das Spiel noch minimalst reduziert wird!

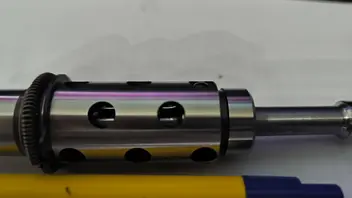

Zudem hab ich was am Primärzahnrad geändert.

Das wird jetzt im Januar getestet mit 2000km Fahrstrecke, ob die Idee funktioniert.

Sollte alles klappen, kann die Produktion starten.

Dann hab ich wieder Schwenkhebel gefräst.

Wer glaubt´s??

Nebenbei läuft die Mazak mit M53 Zahnrädern.

180 Stück um genau zu sein.

Bin fast fertig, Verzahnungen müssen nur noch gemacht werden.

Im Übrigen hab ich genau noch 1 Getriebe, extra aufgehoben.

Die anderen werden dann im neuen Jahr, bei den genannten Shops gelistet.

Für meinen Servicetechniker, der mir die DMU immer am laufen hält, gab´s natürlich auch eins.

Hier musste ich aber leider auf eine MZA Abtriebswelle zurückgreifen, weil die vorhanden für die jetzigen Getriebe gedacht waren.

Ist nicht schlimm, das funktioniert trotzdem tadellos.

Hier mal real im Gehäuse zu betrachten. Passt wackelt und hat Luft.

So das war´s erst mal wieder von mir.

Schönen Sonntag!

Gruß Vincent

![]()